1 品種及型號

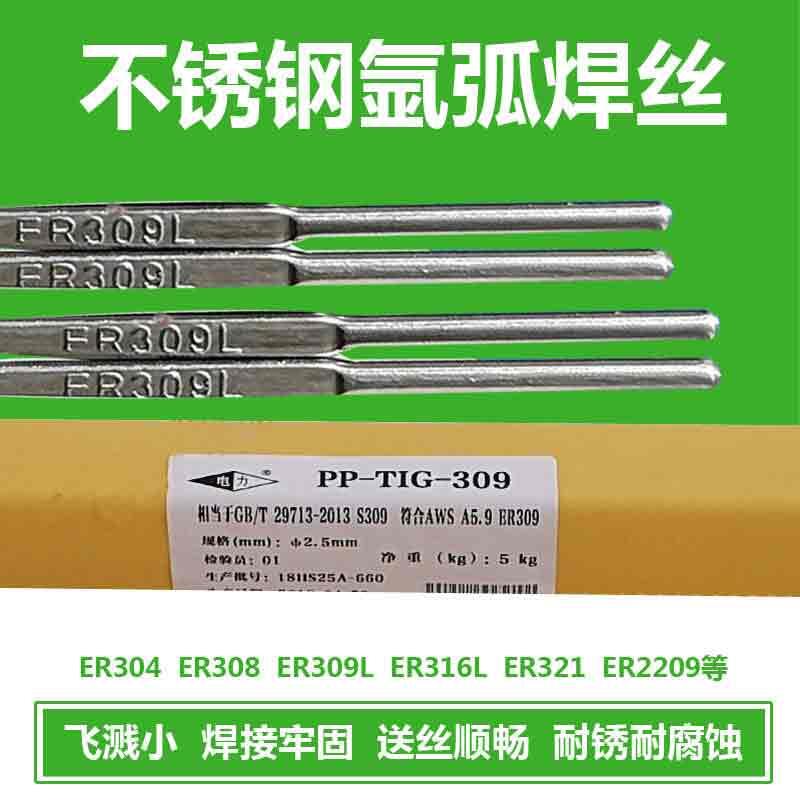

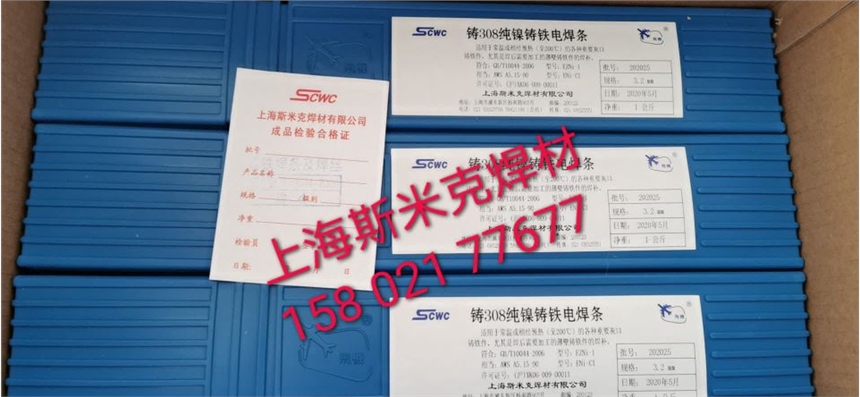

1.1焊絲按化學成分分為優質和普通型兩種。

1.2焊絲型號標志按GB 1300-77《焊接用鋼絲》規定分列牌號和代號(見表1)。

1.3對焊絲鍍銅層附著力、焊絲松弛直徑及翹距要檢查驗收的焊絲在代號后綴附加標記(I)(見表1)。

2 技術要求

2.1尺寸要求

2.1.1焊絲的直徑及允許偏差應符合表2的規定。

2.1.2焊絲的圓度誤差不超過直徑允許偏差的75%。

2.2焊絲的化學成分焊絲的化學成分應符合GB 1300-77,其化學成分見表1

2.2.1鍍銅焊絲的含銅量應不大于0.5%。

2.2.2經供需雙方協議,可以供應與表1不同成分的焊絲。

表 1

種 類 化學成分,% 其它

牌號

代號

C

Mn

Si

Cr

Ni

S

P

焊08錳2硅高

H08Mn2SiA(I)

<0.01

1.80~2.10

0.65~0.95

.20

.30

<0.03

.03

H08Mn2SiA

焊08錳2硅

H08Mn2Si(I)

1.70~2.10

<0.04

<0.04

H08Mn2Si

注:帶(I)符號者為需檢查鍍附層附著力、焊絲松弛直徑及翹距的焊絲。

表 2

焊 絲 直 徑 允 許 偏 差

0.5.0.6

+0.01

-0.03

0.8,1.0.1.2.1.6

+0.01

-0.04

2.0.2.5.3.0.3.2

+0.01

-0.07

2.3熔敷金屬的機械性能熔敷金屬的機械性能應符合表3的規定。

2.4焊絲的表面質量

2.4.1根據供貨合同,焊絲可分鍍銅焊絲或不鍍銅焊絲,也允許采用其它不影響焊接和機械性能試驗的表面保護方法的焊絲。

2.4.2焊絲表面必須光滑平整,鍍銅層要求均勻牢固,不允許存在油污和銹蝕。

2.4.3焊絲表面不應有銹蝕和氧化皮,經熱處理者允許有氧化色。焊絲表面允許有不超出直徑允許偏差范圍之半的劃傷及不超出直徑允許偏差的局部缺陷存在。

2.5焊絲的狀態

2.5.1焊絲盤(卷)和焊絲捆內的焊絲,不應有紊亂、彎折和波浪形,焊絲的末端應明顯易找。

2.5.2焊絲盤(卷)和焊絲捆內的焊絲應由一根焊絲組成。其包裝類別、焊絲盤和焊絲卷的尺寸及最大繞絲重量、焊絲捆的直徑和重量見附錄A(補充件)。

2.6對(1)組焊絲需進行鍍銅層附著力檢查和焊絲松弛直徑和翹距的檢查,檢查結果應分別符合4.5及4.6規定的要求。

3 熔敷金屬的機械性能試驗方法

3.1試板的制備

3.1.1熔敷金屬機械性能試驗用的焊絲為1.6mm或接近此規格的焊絲,試板采用低碳

3.1.2試樣位置及試板尺寸如圖1。

3.1.3試板坡口的加工如圖2所示。圖中,隔離層系指在試板成分與焊絲成分相差較大時,試板表面應予堆焊隔離層,其厚度在加工后應大于3mm。

3.2試板的焊接

3.2.1試板先定位焊,然后進行平焊。焊接時室溫應保持在15℃以上(以下簡稱室溫)。

3.2.2焊接在室溫下開始進行,每道焊縫焊接完成時,將試板在大氣中冷卻到150℃后,再進行下一道的焊接。

3.2.3如果中斷3.2.2焊接過程時.須將試板在大氣中冷卻到室溫。再開始焊接時,必須將試板通過適當的方法預熱到150℃。

3.3試樣的制備

3.3.1從完成焊接的試板上.制取如圖1所示1個熔敷金屬拉伸試樣和5個熔敷金屬沖擊試樣。

3.3.2熔敷金屬酌拉伸試樣如圖3所示。

3.3.3熔敷金屬的夏比V型缺口沖擊試樣如圖4所示。

3.4機械性能試驗方法

a.熔敷金屬的拉伸試驗按GB2652-81《焊縫(及堆焊)金屬拉伸試驗法》規定進行。

b.熔敷金屬的沖擊試驗按GB2650-81《焊接接頭沖擊試驗法》規定進行。

3.5焊絲化學成分分析方法3.5.1焊絲中碳、錳、硅、硫、磷含量測定按GB223.1~GB223.7-81《鋼鐵及合金化學分析方法》規定進行。焊絲中鉻、鎳、銅含量的測定按YB35(1~28)-78《鋼鐵化學分析方法》規定進行。

4 檢驗規則

4.1焊絲分批驗收。每批焊絲應由同一爐罐號(轉爐應由同一鋼號)和同一直徑焊絲組

4.2焊絲表面用肉眼檢查。可以用砂紙或銼刀清除表面缺陷后測量焊絲直徑,以確定表面缺陷的深度。

4.3焊絲用準確度為0.001mm的量具,在同一橫截面兩個互相垂直方向進行測量。每盤(卷)捆焊絲測量的部位不少于兩處。

4.4檢驗焊絲化學成分時,在每批焊絲中按盤(卷)及捆數任選3%,但不少于兩盤(卷)及捆,分別自每盤(卷)及捆焊絲兩端截取試樣。對碳、磷及硫,以每端成分分別考核。其它元素則考核兩端成分的平均值。如分析結果有一項不合格時,允許從未經分析的焊絲盤(卷)及捆中,加倍取樣,對不合格的元素進行復驗。若仍有不合格者、則供方可逐盤(卷)逐捆分析不合格元素的含量,合格者方得交貨。

4.5(1)組焊絲鍍銅層附著力的檢查

4.5.1(1)組焊絲用纏繞法檢查鍍銅層的附著力,將焊絲緊密纏繞在一根金屬圓棍上,其圓棍直徑見表4。其鍍銅層的附著力應符合表4的規定。

4.5.2纏繞金屬圓棍上的焊絲,用50倍放大鏡目測檢查,以不出現鍍銅層起鱗與剝離現象為合格。

4.6(1)組焊絲松弛直徑和翹距的檢查

4.6.1將盤(卷)中的焊絲繞成至少成為一圈半的圓圈,不受約束地放在平面上,它所形成圓圈的松弛直徑和翹距應符合表5的規定。

表 5 mm

焊絲直徑 焊絲盤(卷)直徑 焊絲的松弛直徑 焊絲的翹距

0.5~3.2

100

≥100 松弛直徑

≤ /5

200 ≥250 松弛直徑

≤ /10

300

≥350

>350 400

注:以焊絲捆包裝形式的焊絲,以盤(卷)的形式進行檢查。

5 標志、包裝和質量證明書(略)

附錄A

焊絲盤(卷)直徑及繞經重量和焊經捆直徑及重量

(補充件)

A.1焊絲盤(卷)的尺寸及最大的繞絲重量。

A.1.1焊絲盤的尺寸如圖A1所示,焊絲盤的尺寸如表A1。焊絲盤需加絕緣措施。

A.1.2纏繞焊絲盤上焊絲的最大重量見表A2所示。

本標準適用于低碳鋼和低合金鋼二氧化碳氣體保護焊用鋼焊絲。

1 品種及型號

1.1焊絲按化學成分分為優質和普通型兩種。

1.2焊絲型號標志按GB 1300-77《焊接用鋼絲》規定分列牌號和代號(見表1)。

1.3對焊絲鍍銅層附著力、焊絲松弛直徑及翹距要檢查驗收的焊絲在代號后綴附加標記(I)(見表1)。

2 技術要求

2.1尺寸要求

2.1.1焊絲的直徑及允許偏差應符合表2的規定。

2.1.2焊絲的圓度誤差不超過直徑允許偏差的75%。

2.2焊絲的化學成分焊絲的化學成分應符合GB 1300-77,其化學成分見表1

2.2.1鍍銅焊絲的含銅量應不大于0.5%。

2.2.2經供需雙方協議,可以供應與表1不同成分的焊絲。

表 1

種 類 化學成分,% 其它

牌號

代號

C

Mn

Si

Cr

Ni

S

P

焊08錳2硅高

H08Mn2SiA(I)

<0.01

1.80~2.10

0.65~0.95

.20

.30

<0.03

.03

H08Mn2SiA

焊08錳2硅

H08Mn2Si(I)

1.70~2.10

<0.04

<0.04

H08Mn2Si

注:帶(I)符號者為需檢查鍍附層附著力、焊絲松弛直徑及翹距的焊絲。

表 2

焊 絲 直 徑 允 許 偏 差

0.5.0.6

+0.01

-0.03

0.8,1.0.1.2.1.6

+0.01

-0.04

2.0.2.5.3.0.3.2

+0.01

-0.07

2.3熔敷金屬的機械性能熔敷金屬的機械性能應符合表3的規定。

2.4焊絲的表面質量

2.4.1根據供貨合同,焊絲可分鍍銅焊絲或不鍍銅焊絲,也允許采用其它不影響焊接和機械性能試驗的表面保護方法的焊絲。

2.4.2焊絲表面必須光滑平整,鍍銅層要求均勻牢固,不允許存在油污和銹蝕。

2.4.3焊絲表面不應有銹蝕和氧化皮,經熱處理者允許有氧化色。焊絲表面允許有不超出直徑允許偏差范圍之半的劃傷及不超出直徑允許偏差的局部缺陷存在。

2.5焊絲的狀態

2.5.1焊絲盤(卷)和焊絲捆內的焊絲,不應有紊亂、彎折和波浪形,焊絲的末端應明顯易找。

2.5.2焊絲盤(卷)和焊絲捆內的焊絲應由一根焊絲組成。其包裝類別、焊絲盤和焊絲卷的尺寸及最大繞絲重量、焊絲捆的直徑和重量見附錄A(補充件)。

2.6對(1)組焊絲需進行鍍銅層附著力檢查和焊絲松弛直徑和翹距的檢查,檢查結果應分別符合4.5及4.6規定的要求。

3 熔敷金屬的機械性能試驗方法

3.1試板的制備

3.1.1熔敷金屬機械性能試驗用的焊絲為1.6mm或接近此規格的焊絲,試板采用低碳

3.1.2試樣位置及試板尺寸如圖1。

3.1.3試板坡口的加工如圖2所示。圖中,隔離層系指在試板成分與焊絲成分相差較大時,試板表面應予堆焊隔離層,其厚度在加工后應大于3mm。

3.2試板的焊接

3.2.1試板先定位焊,然后進行平焊。焊接時室溫應保持在15℃以上(以下簡稱室溫)。

3.2.2焊接在室溫下開始進行,每道焊縫焊接完成時,將試板在大氣中冷卻到150℃后,再進行下一道的焊接。

3.2.3如果中斷3.2.2焊接過程時.須將試板在大氣中冷卻到室溫。再開始焊接時,必須將試板通過適當的方法預熱到150℃。

3.3試樣的制備

3.3.1從完成焊接的試板上.制取如圖1所示1個熔敷金屬拉伸試樣和5個熔敷金屬沖擊試樣。

3.3.2熔敷金屬酌拉伸試樣如圖3所示。

3.3.3熔敷金屬的夏比V型缺口沖擊試樣如圖4所示。

3.4機械性能試驗方法

a.熔敷金屬的拉伸試驗按GB2652-81《焊縫(及堆焊)金屬拉伸試驗法》規定進行。

b.熔敷金屬的沖擊試驗按GB2650-81《焊接接頭沖擊試驗法》規定進行。

3.5焊絲化學成分分析方法3.5.1焊絲中碳、錳、硅、硫、磷含量測定按GB223.1~GB223.7-81《鋼鐵及合金化學分析方法》規定進行。焊絲中鉻、鎳、銅含量的測定按YB35(1~28)-78《鋼鐵化學分析方法》規定進行。

4 檢驗規則

4.1焊絲分批驗收。每批焊絲應由同一爐罐號(轉爐應由同一鋼號)和同一直徑焊絲組

4.2焊絲表面用肉眼檢查。可以用砂紙或銼刀清除表面缺陷后測量焊絲直徑,以確定表面缺陷的深度。

4.3焊絲用準確度為0.001mm的量具,在同一橫截面兩個互相垂直方向進行測量。每盤(卷)捆焊絲測量的部位不少于兩處。

4.4檢驗焊絲化學成分時,在每批焊絲中按盤(卷)及捆數任選3%,但不少于兩盤(卷)及捆,分別自每盤(卷)及捆焊絲兩端截取試樣。對碳、磷及硫,以每端成分分別考核。其它元素則考核兩端成分的平均值。如分析結果有一項不合格時,允許從未經分析的焊絲盤(卷)及捆中,加倍取樣,對不合格的元素進行復驗。若仍有不合格者、則供方可逐盤(卷)逐捆分析不合格元素的含量,合格者方得交貨。

4.5(1)組焊絲鍍銅層附著力的檢查

4.5.1(1)組焊絲用纏繞法檢查鍍銅層的附著力,將焊絲緊密纏繞在一根金屬圓棍上,其圓棍直徑見表4。其鍍銅層的附著力應符合表4的規定。

4.5.2纏繞金屬圓棍上的焊絲,用50倍放大鏡目測檢查,以不出現鍍銅層起鱗與剝離現象為合格。

4.6(1)組焊絲松弛直徑和翹距的檢查

4.6.1將盤(卷)中的焊絲繞成至少成為一圈半的圓圈,不受約束地放在平面上,它所形成圓圈的松弛直徑和翹距應符合表5的規定。

表 5 mm

焊絲直徑 焊絲盤(卷)直徑 焊絲的松弛直徑 焊絲的翹距

0.5~3.2

100

≥100 松弛直徑

≤ /5

200 ≥250 松弛直徑

≤ /10

300

≥350

>350 400

注:以焊絲捆包裝形式的焊絲,以盤(卷)的形式進行檢查。

5 標志、包裝和質量證明書(略)

附錄A

焊絲盤(卷)直徑及繞經重量和焊經捆直徑及重量

(補充件)

A.1焊絲盤(卷)的尺寸及最大的繞絲重量。

A.1.1焊絲盤的尺寸如圖A1所示,焊絲盤的尺寸如表A1。焊絲盤需加絕緣措施。

A.1.2纏繞焊絲盤上焊絲的最大重量見表A2所示。